ジオスターの製造技術について

目次 - 製造技術関連

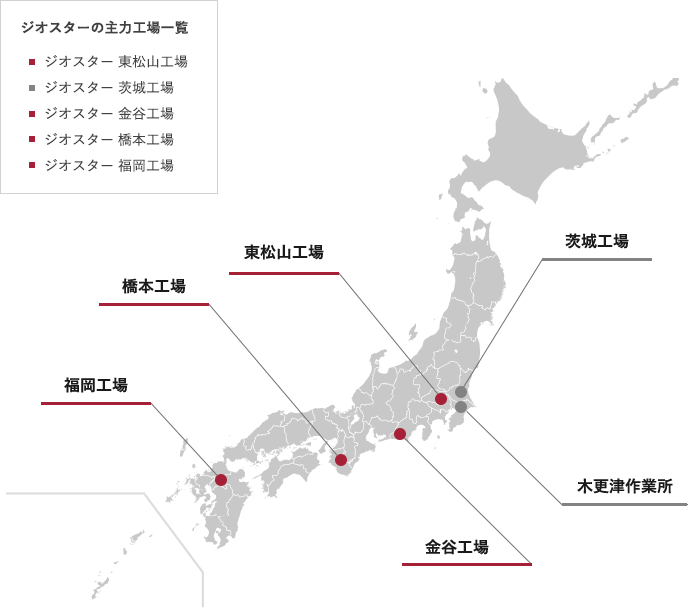

従来、シールド用セグメント製品の製造において、東松山工場および橋本工場では、型枠が移動してライン作業が行える製造設備を有し、セグメント製品の製造自動化を図っていました。平成28年度には、金谷工場および福岡工場においても、セグメント製造用のラインを配置し、セグメント製品の製造自動化に対応できるようになりました。

これにより、ジオスター株式会社のほぼ全ての自社工場で大型セグメントの製造が可能となり、ライン作業により製造作業を分業制にすることで、品質の安定ならびに高い生産性を実現しました。

東松山工場、金谷工場、橋本工場、福岡工場の各工場では、工場内に30tクレーンを配置し、最大重量30t※までのプレキャストコンクリート製品を製造することができます。

これにより、ジオスターでは、大断面のカルバートを分割して施工する大型のジオウェアカルバート

(ボックスタイプ、アーチタイプ)やモジュラーチ、空港や道路で使用されるプレキャストコンクリート舗装版である高強度PRC版、道路用PRC版等、大型のプレキャストコンクリート製品を各工場で製造することが可能。

※輸送の関係で、製品形状、地域、供給量の各項目の内容により最大重量が制限される場合があります。

コンクリート材料の技術は、日々進化しています。それに伴って、プレキャストコンクリートの製造設備も対応が必要となります。

過去に施工された東京湾横断道路のRCセグメントでは、耐海水性のために、普通ポルトランドセメントの30~50%を高炉スラグ微粉末で置換することが求められ、現在では、一般的に東京湾岸地区でのセグメント製品が使用されています。また、東京都下水道局発注のRCセグメント、CPセグメントおよびボックスカルバートでは、下水道処理場で発生した粒度調整灰をエコ材料として普通ポルトランドセメントの5~10%を置換しています。さらに近年では、道路トンネルにおける火災時にコンクリートが爆裂することを防ぐために、ポリプロピレン繊維(PP繊維)をコンクリート容積の1~2%混入しています。

これまで、ジオスターでは、これらのコンクリート材料の変遷に対応すべく、工場内の貯蔵設備、自動計量機を増設、増強してきました。これからも新しいコンクリート材料に対応して、プレキャストコンクリートの製品製造に必要なコンクリートを安定して供給できる体制を整えていきます。

比表面積=4,340cm2/g、粒径=10μm以上

250メッシュ通過率-90%以上

比重=0.91、径=0.0648mm、長さ=12mm

プレキャストコンクリート製品の製造にあたっては、事前に、営業・技術・工場(協力会社を含む)の担当者をメンバーとして、プロジェクト毎に事前製作検討会を開催しています。その際、プロジェクト別の「安全品質作業標準書」により、安全と品質の課題を洗い出したリスクアセスメントを実施しています。製造中に新たな課題が発生した場合は、「安全品質作業標準書」を改定し、ブラッシュアップを行います。常に、最新版をベスト版と位置付け、次のプロジェクトではベスト版を用いることで、不具合を再発させない対策を取っています。

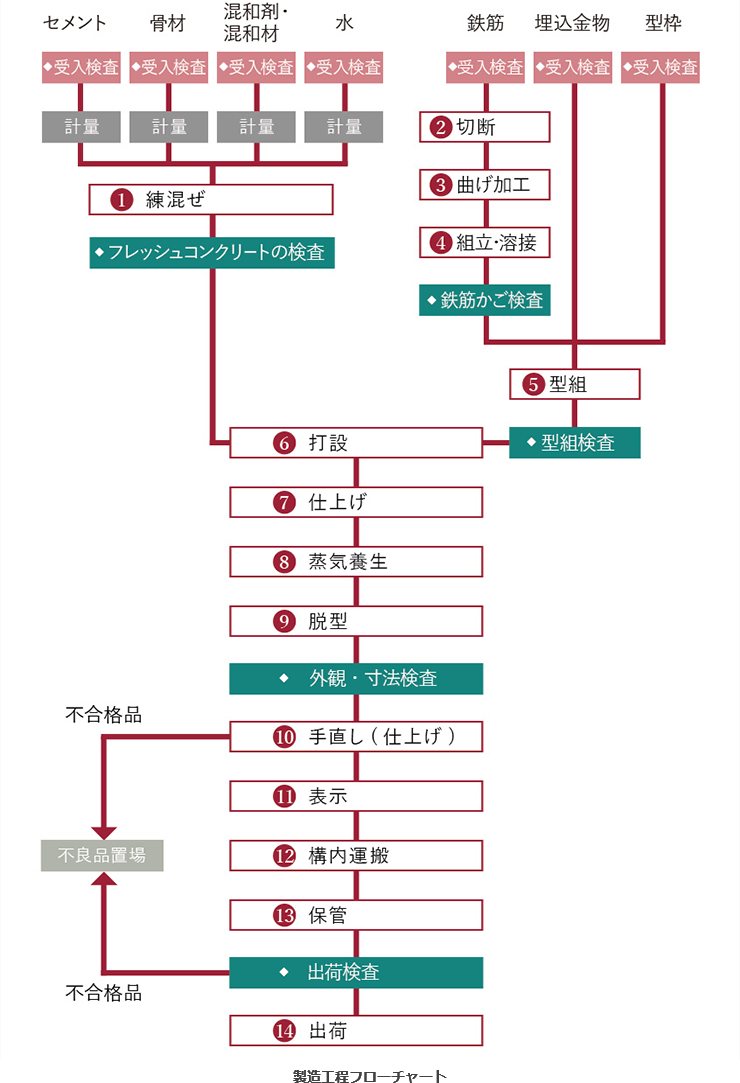

社内検査としては、社内教育を受けた専任の検査員が、受入検査、工程内検査(鉄筋かご検査、型組検査、外観・形状および寸法検査、出荷検査)、品質検査(フレッシュコンクリートの検査、製品性能検査)を行っており、製造工程中に発生した不具合品を次工程に回さないようにしています。検査結果はチェックシートに残し、トレーサービリティーが容易にできる状態を保っています。

特に出荷検査は、最終検査と位置付け、不具合品を工場から出荷しないことを義務付け、異常が見られた場合は出荷検査員からJISで認証された品質管理責任者へ速やかに報告させ、処置の判断を行っています。

| 検査項目 | 確認項目 | 頻度 | |

|---|---|---|---|

| 受入検査 | コンクリート原材料 | JIS適合性、量目、種類 | JIS規格 |

| 鉄筋、埋込金物 | JIS適合性、量目、種類 | JIS規格 |

|

| 型枠 | 寸法、外観 | 全数 |

|

| 工程内検査 | 鉄筋かご検査 | 鉄筋径、材質、本数、溶接部のアンダーカット | 全数 |

| 型組検査 | ボルトの緩み、鉄筋のかぶり、離型剤塗布状況 | 全数 |

|

| 外観・形状および寸法検査 | 製品寸法、ひび割れ、欠損、埋込金物の位置 | 全数 |

|

| 出荷検査 | ひび割れ、欠損、材齢、積荷状態 | 全数 |

|

| 品質検査 | フレッシュコンクリート の検査 |

スランプ、空気量、コンクリート温度 | 1回/日 |

| 塩化物含有量 | 1回/月 |

||

| 製品性能検査 | 製品に規定荷重を載荷し、異常の有無を確認 | 顧客仕様 |

|

RCセグメントの製造工程を以下のフローチャートに示します。

セメント・骨材・混和材・混和剤・水を計量し、ミキサーで練混ぜを行います。

入荷した鉄筋は、自社で切断、曲げ加工を行い、工区毎の専用組立台によって、鉄筋かごを製作しています。

鉄筋かごにモルタルスペーサーを取り付け、坑口側・切羽側の向きに注意しながら、鉄筋かご、ならびに埋設物を型枠内にセットします。

型枠をテーブルバイブレーター位置まで移動し、バイブレーターを作動させながらコンクリートを適量投入します。

バイブレーターを作動させながら、投入口から空気が抜けるようコンクリートを適量投入します。

コンクリート表面のブリージングが終了した後、金ゴテで仕上げを行います。

表面仕上げが終了した型枠を、蒸気養生槽にて蒸気を放出させ、促進養生します。

蒸気養生槽で徐冷し、脱型強度が確認できたら、型枠を開放させ、製品を吊り上げます。

仮置き場に配置し、外観形状・寸法検査を行います。合格した製品にはマーキングを表示させます。

山積みの端部は、階段状に置きます。積み上げ高さについては、セグメント幅、異形タイプによって決めています。

荷姿(積込み順番)は、現場に確認し、指示に従います。荷締めを確実に行います。

型枠内に配置した鉄筋・継手金物・注入孔等が、確実に設置されているか検査を行います。

外観上、有害なひび割れや欠損がないことを検査し、幅・厚さ・弧長寸法が決められた許容差内であることを検査します。

出荷する製品について、ひび割れ・欠損・外観・荷姿・ワイヤーの固定に異常がないことを検査します。

スランプ・空気量・打設温度を測定し、均質性が高く、作業に適するワーカビリティーを有していることを検査します。

セグメントの単体を両端可動支点とするアーチ状のはりとし、2点集中荷重方式によって行います。

セグメントを2ピース接合したアーチ状のはりについて、単体曲げ試験と同様の載荷方法で行います。

ジャッキ推力に対するセグメントの圧縮強度試験です。

外観検査は隅角部の破損、有害なひび割れ等について行います。形状および寸法検査はセグメントが寸法の許容差内にあるかを計測します。

水平盤上に2リングを千鳥組みして、各部の寸法、組み上がり状態を検査します。

ジオスターでは、セグメント製品、大断面カルバート製品等の土木用プレキャストコンクリート製品の総合メーカーとして、日本国内の各工場に加え、OEM契約工場を各地に配置することで、日本全国へ土木用プレキャストコンクリート製品を供給できる体制をとっています。自社のコンクリート製造工場としては、関東地方の東松山工場、中部地方の金谷工場、近畿地方の橋本工場、九州地方の福岡工場で、ジオスターのプレキャストコンクリート製品の製造を担っています。

また、鋼製セグメント等の鋼製製品については、自社工場として、茨城工場および木更津作業所で製造を担っています。